O.E.E. VERİMLİLİK ANALİZİ İŞ ÖLÇÜMLERİ VE VERİMLİLİK ANALİZLERİ OEE ( Overall Equipment Effectiveness - Toplam Ekipman Etkinliği) :

Üretim proseslerinin ( makinelerin, üretim merkezlerinin, montaj hatlarının vs.) etkinliğini gözlemleyen ve geliştiren en iyi ölçüm metodudur. Endüstride sıkça kullanılan bakım indikatörlerinden ( göstergeler ) birisidir.

Amaç; şirketlerin gereksiz satın alımları yerine mevcut eldeki makine ve ekipmanların performanslarının arttırılmasına odaklanmaktır.

OEE, TPM ( total productive maintenance - toplam verimli bakım ) ve Lean Manufacturing ( yalın üretim) için genelde anahtar veri olarak kullanılır. TPM 'in etkinliğini ölçmede büyük yardımı olur. TPM prosesinin parçası olarak geliştirilmiştir ve birincil performans ölçüm metodudur.

Belli başlı bakım stratejileri;

TPM ( Total Productive Maintenance - Toplam Verimli Bakım )

TQM ( Total Quality Management – Toplam Kalite Yönetimi )

RCM ( Reliability Centred Maintenance – ( Güvenilirlik Odaklı Bakım )

OEE, sürekli iyileştirme metotları ( Demming Çevrimi, DMAIC, FADE vs.) ile birleştirildiğinde operasyonların verimliliği, kalitesi ve güvenilirliği gözle görünür bir biçimde artar. OEE'nin 3 ana bileşeni bulunmaktadır:

OEE'nin 3 ana bileşeni bulunmaktadır:

1. Availability (Kullanılırlık) : Makine çalışma süresinin planlı üretim süresine oranıdır. Duruş Kayıpları'na ( Down Time Loss ) işaret eder. ( Nedenleri: Ekipman arızaları, malzeme eksiklikleri, hazırlık süreleri, değişim süreleri (kalıp değişim süreleri gibi)

Plansız duruşların minimizasyonu üretim proseslerinde genel amaçtır. Duruşların ve buna bağlı oluşan maliyetlerin hesaplanması, bakım konusunun değerinin daha iyi anlaşılmasını sağlar. Duruşlar iki birbirini tamamlayan parçaya ayrılabilir.

Arıza sayıları ile ilgili ölçümler; hatalar arası ortalama zaman (Mean Time Between Failure(MTBF) veya Mean Time To Failure (MTTF)) sıkça önerilen yaygın indikatörlerdir ( göstergeler ). Bunlar, ekipman başarısının ölçüsüdür ve fonksiyonel performans ve kapasite yeterliliği ile ilişkilidir. Ekipman geri yükleme fonksiyonu ortalama zamanı ( Mean Time to Restore Function ( MTRF ) ) parçalara ayrılabilir.

Duruşların parçalarını ayrı ayrı analiz ederek her adımda küçük iyileştirmeler yaparak çözüm bulmak çok daha kolaylaşır.

2. Performance (Performans) : Gerçekleşen çalışma hızının makine teorik hızına oranıdır. Hız Kayıpları'na (Speed Loss) işaret eder. ( Nedenleri : Standardın altında malzeme kullanımı, yanlış beslemeler, makine aşınması, operatör verimsizliği, kısa süreli duruşlar gibi. ) Geri kalan süre net operasyon süresidir.

3. Quality (Kalite) - Toplam sağlam ürünün toplam üretime oranıdır. Kalite Kaybı'na (Quality Loss) işaret eder. ( Nedenleri: Başlangıç Firesi, Hatalı parçalar vb.)

Günümüzde, hiçbir duruş ve fire olmadığında, maksimum üretim hızında %100 lük bir OEE değerine ulaşılır. Ama bu tamamen teorik bir üst sınır olup, fabrikaların gerçek anlamda ulaşabilecekleri değer aralığı %20 - %65 OEE 'dir. Kaldı ki "World Class OEE" diye tabir edilen ve mükemmel olarak kabul edilen değerler;

Performance(Performans)

Quality(Kalite)

: %95

: %99.9

OEE : %85,41 'dir.

Dünya genelinde yapılan araştırmalarda üretim işletmelerinde OEE değeri %60'tır.

Bu yüzden OEE değerinin değerlendirilmesi yanlış yapılmamalıdır. OEE değerini yorumlarken yapılabilinecek en büyük hata çarpanların değişiminin göz ardı edilmesidir.

Bir işletmede ilk ölçümlerde elde edilen değerler;

Availability = %80, Performance = %99, Quality = %95 >> OEE = % 75 olsun.

Sonraki ölçüm değerleri;

A = % 95 P = %98 Q =%89 >> OEE = %83 elde edildiği varsayılsın.

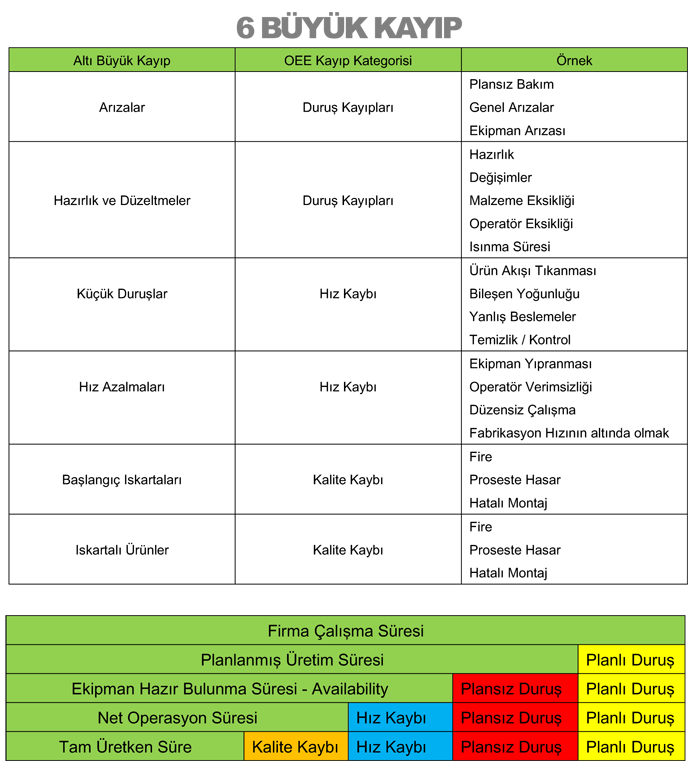

Böyle bir durumda yorumlayan, üretim sisteminin şimdi öncekinden daha iyi olduğunu düşünebilir. Ama değerlerdeki değişimler tek tek ele alınmalıdır. A' daki artışa karşılık P ve Q da yaşanan düşüşler dikkat verilmesi gereken değerlerdir. Kalitede (Q) yaşanan ciddi düşüş, kalite iyileştirme için gereken maliyeti arttıracaktır. TPM ve OEE programlarının ana amaçlarından biri de Six Big Losses (Altı Büyük Kayıp) diye adlandırılan üretimdeki verimlilik kayıplarının azaltılması ve/veya ortadan kaldırılmasıdır. Aşağıda bu kayıplar tablo halinde gösterilmiştir.

TPM ve OEE programlarının ana amaçlarından biri de Six Big Losses (Altı Büyük Kayıp) diye adlandırılan üretimdeki verimlilik kayıplarının azaltılması ve/veya ortadan kaldırılmasıdır. Aşağıda bu kayıplar tablo halinde gösterilmiştir.

OEE HESAPLANMASI

OEE= Availability x Performance x Quality

Availability (Kullanılırlık) = Operasyon Süresi / Planlı Üretim Süresi

Performance(Performans) = Toplam Üretilen / (Üretilmesi Gereken)

Quality (Kalite) = Sağlam Parça Sayısı / Toplam Parça Sayısı

Örnek Uygulama:

Mesai Süresi : 8 saat (480 dakika)

Tanımlı molalar : 2 tane 15 dakikalık mola. Toplam 30 dakika

Yemek Molası : 30 dakika

Plansız Duruşlar : 47 dakika

Teorik Çalışma Oranı : Dakikada 60 parça (dakikadaki üretim miktarı olmalıdır.)

Toplam Üretilen : 19.271 adet

Üretilmesi Gereken (Net Zaman / Teorik Operasyon Süre) : 373 * 60 = 22.380 adet

Reddedilen Parça : 423 adet

Planlı Üretim Süresi = Mesai Süresi – Molalar (Toplam) = 480 – (2*15+30) = 420 Dakika

Net Zaman = Planlı Üretim Süresi – Plansız Duruşlar = 420 – 47 = 373 Dakika

Sağlam Parça Sayısı = Toplam Üretilen – Reddedilen Parça Adedi = 19.271 – 423 = 18.848 adet

Availability (Kullanılırlık) = Operasyon Süresi / Planlı Üretim Süresi = 373 / 420 = 0,8881 = % 88,81

Performance (Performans) = Toplam Üretilen / Üretilmesi Gereken = (19.271 adet / 22.380) = 0,8611 = % 86,11

Quality (Kalite) = Sağlam Parça Sayısı / Toplam Üretilen = 18,848 / 19,271 = 0,9780 = % 97,80

OEE = 0,8881 x 0,8611 x 0,9780 = % 74,79 olarak bulunur.