Ürün performansı üzerindeki etkisi veya düzeltme maliyetleri açısından hatalar sınıflandırılabilirler. Pareto analizi problemlerin hangisinin öncelikle ele alınması gerektiğini göstermektedir. Bu diyagrama kalite grupları tarafından, çabaları en verimli alanlara yöneltmek ve doğru kararlar verebilmek için başvurulmaktadır. Pareto analizi, sorunları büyükten küçüğe doğru sıralayarak, çözüm sırasının belirlenmesini ve sorunun başlama önceliğini belirler. Genellikle sorunların % 80'i hataların % 20'sinden kaynaklanır. Normal dağılımda sebeplerin en önemli %20'si, sonuçların %80'ini sonra gelen %30'u, sonuçların %15'ini ve geri kalan %50'si ise sonuçların sadece %5'ini oluşturmaktadır. Maliyetin yaklaşık %80'ninin elemanların sadece %20'sinden kaynaklandığı veya servetin yaklaşık %80'ninin nüfusun %20'sinin elinde olduğu gibi durumlarda bu konuya birer örnektir. Bu oranlar sebebiyle Pareto prensibine literatürde "80-20", "90-10 " kuralı veya "70-30 " kuralı da denir. ABC analizi olarak da isimlendirilen Pareto grafiği, alışılmış temel ayrım metodu veya önceliklerin belirlenmesi olarak kullanılmaktadır.

Genellikle sorunların % 80'i hataların % 20'sinden kaynaklanır. Normal dağılımda sebeplerin en önemli %20'si, sonuçların %80'ini sonra gelen %30'u, sonuçların %15'ini ve geri kalan %50'si ise sonuçların sadece %5'ini oluşturmaktadır. Maliyetin yaklaşık %80'ninin elemanların sadece %20'sinden kaynaklandığı veya servetin yaklaşık %80'ninin nüfusun %20'sinin elinde olduğu gibi durumlarda bu konuya birer örnektir. Bu oranlar sebebiyle Pareto prensibine literatürde "80-20", "90-10 " kuralı veya "70-30 " kuralı da denir. ABC analizi olarak da isimlendirilen Pareto grafiği, alışılmış temel ayrım metodu veya önceliklerin belirlenmesi olarak kullanılmaktadır.

Bir mamulde bulunması mümkün tüm hataların aynı önem derecesine sahip olduğu söylenemez (Kobu 1987:274). Pareto analizi değişik sayıdaki önemli sebepleri, daha az önemde olan sebeplerden ayırmak için kullanılan bir tekniktir. Bu teknik bir olayın grafik yardımıyla gösterilmesi ve karşılaşılan problemin veya konunun en önemli sebebi üzerinde dikkati yoğunlaştırdığından ve önceliklerin belirlenmesine yardımcı olduğundan ekonominin dışında da her alanda kullanılabilir niteliktedir.

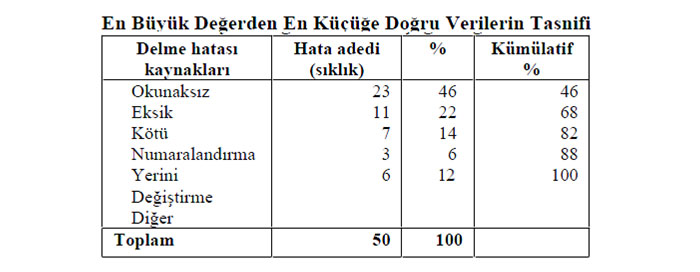

Önce hataların tespiti gerekmektedir. Daha sonra her bir hataya sebep olan bütün elemanların toplanması ve listelenmesi ilk safhayı oluşturmaktadır.

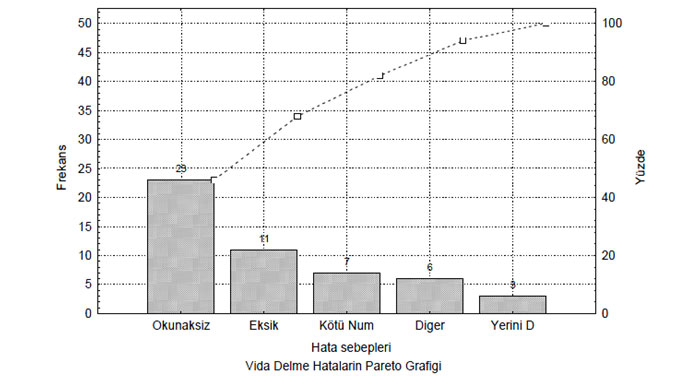

Belli bir dönem aralığında, (aylık, 3 aylık vb.) incelenecek olan bütün elemanlar ile ilgili örneklem verileri toplanır. Burada delme hatalarının detayları olarak, okunaksız, eksik, kötü numaralandırma, yerini değiştirme, diğer şeklinde sınıflama yapılmıştır ve bunların her birinin hata adedi belirtilen peryod için toplam olarak yazılır. Sonra bunların Toplam hatadaki oranları bulunur. Örneğin Okunaksız için, (23/50)*100 = %46 çıktı. Ve son kolonda da bunların kümülatif olarak aşağı doğru toplamları alınır. 46, (46+22), (46+22+14), (46+22+14+6), (46+22+14+6+), (46+22+14+6+12) olarak 100 değerine ulaşılır.

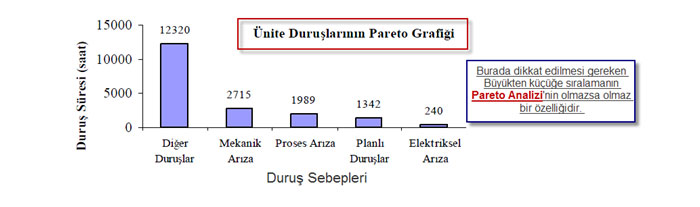

Trex DCAS'da, gerek duruşlar, arızalar, gerekse üretim hatalarında gerçekleşenlerin belli periyot içindeki dağılımlarının toplama etkisi görülebilir. Gerçekleşen arızların dağılımı izlenebilir. En büyük olan için 2. Kademeye inilir ve sadece ona neden olan faktörler üzerinden Pareto yapılabilir. Bu analiz bizi KÖK NEDEN'e götürecektir.

PARETO ANALIZI İÇİN ÖRNEK UYGULAMA

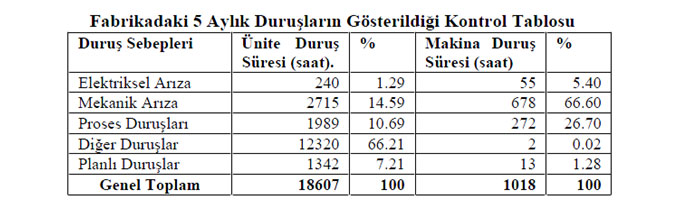

Burada ünite ve makine için 2 ayrı Pareto geçekleştirilebilir ve ikisine etki eden olumsuzluklar ayrı ayrı incelenebilir.